В детстве Стефани Кволек мечтала стать модельером: сама придумывала выкройки и шила куклам платья, когда мать отсутствовала. В 1946 году, окончив Технологический институт Карнеги по специальности «химия», она хотела учиться на врача. Чтобы заработать на учебу, Стефани устроилась в концерн Dupont, известный изобретением нейлона. Лаборатории Dupont напоминали университет, а химия оказалась интересной не менее медицины, поэтому Стефани осталась. Сейчас можно сказать, что решение было удачным — благодаря ему появилась удивительная кевларовая ткань.

История создания кевлара

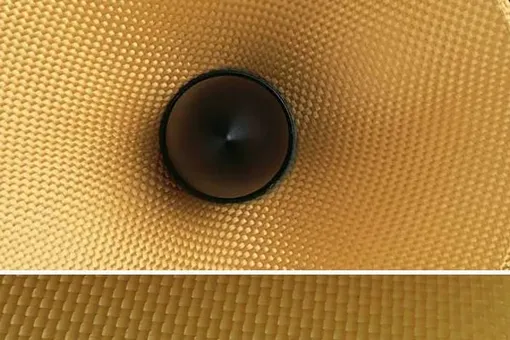

В 1964 году в Dupont стремились создать прочные, но легкие полимерные нити для замены тяжелого стального корда в автомобильных шинах (для экономии топлива). Группа Стефани Кволек работала с полиарамидами, молекулы которых имеют стержнеобразную форму. Полимерные волокна обычно производят прядением при выдавливании расплава через тонкие отверстия — фильеры.

Полиарамид плохо плавится, поэтому решили использовать прядение из раствора. Стефани нашла подходящий растворитель, но он был мутно-опалесцирующим и напоминал самогон вместо прозрачного и густого раствора. Инженер-прядильщик отказался заливать его в машину из-за риска засорения фильтров. Стефани уговорила его попробовать вытянуть нить из такого раствора. К удивлению всех, нить отлично вытягивалась и была очень прочной. Пряжу отправили на тестирование. Полученные результаты удивили Стефани Кволек — показатели были настолько высокими, что она подумала, что прибор сломался. Однако повторные измерения подтвердили феноменальные свойства материала: он превосходил сталь по прочности на разрыв в несколько раз. В 1975 году новый материал, Келар, был выпущен на рынок.

Виды кевлара и их свойства

Ткань кевлар имеет множество модификаций. Каждая из них обладает уникальными качествами и применяется в разных областях. В связи с этим невозможно обозначить универсальные свойства кевлар, так как в каждом конкретном случае они будут различаться. Приведем основные типы ткани:

- Марка К29 – ходовая модификация, применяемая для производства спецодежды, военной экипировки и спортивного снаряжения. Эта марка является одной из старейших, используемых в качестве основного материала при изготовлении силовых кабелей, тормозных колодок автомобилей и др.

- К49 служит армирующим материалом при создании композитов и находит применение в судо-, авиастроении, кабельной индустрии, производстве пластмасс.

- К100 отличается от обычного кевлара окрашенными нитями. Такое исполнение подходит для производства защитных и обшивных покрытий, а также спортивной одежды и экипировки.

- К119 — это прочный и эластичный арамидный материал, применяемый для армирования резиновых изделий, таких как автомобильные шины.

- К129 — это усиленное волокно, которое используют при изготовлении бронежилетов и бронеhelмов.

- КМ2 и КМ2+ — это арамидное волокно с повышенными свойствами. Его укладывают в несколько слоёв, защищают от влаги и применяют в военной отрасли.

- XP — это вид КМ2+, в состав которого входят смолы. Данный материал демонстрирует повышенные баллистические характеристики.

Применение кевлара

Кевлар используется в самых разных областях: из него производят тросы, кузова автомобилей и катеров, паруса, фюзеляжи самолетов и детали космических кораблей, лыжи и теннисные ракетки. Стефани Кволек с особой гордостью говорила о том, что из кевлара делают пуленепробиваемые жилеты для полиции и костюмы пожарных: это (как и другие) применение кевларового волокна помогло спасти миллионы жизней.

Преимущества кевлара

Военные специалисты не единственные, кто оценил прочность кевлара.

- термоустойчивость Ткань стойкая к высоким и низким температурам. Не теряет прочности при криогенных температурах. В огне не горит и не дымится, но продолжительное нахождение при плюсовой температуре выше +200 градусов может снизить устойчивость материала к внешним воздействиям.

- низкая электропроводность— дает возможность пользоваться снаряжением из кевлара во время работы с электричеством;

- устойчивость к воздействию химических веществМатериал сохраняет прочность во время контакта с химическими реагентами и абразивами. Не подвергается коррозии и окислению.

- отсутствие токсичностиМатериал полностью безопасен для человека, несмотря на то, что производится искусственно. Разложение арамидных волокон начинается при температуре выше 430 градусов по Цельсию, если изделие не обработано алюминием.

Материал впитывает влагу, не мешает естественной циркуляции воздуха и выдерживает механические нагрузки.

Недостатки кевлара

Кевларовая ткань почти не имеет недостатков для выполнения её задач. Однако у арамидного волокна есть слабые места: длительное нагревание или пребывание под солнцем снижает прочность материала. Но это происходит при интенсивной эксплуатации в течение сотен часов подряд. Влажная ткань также теряет некоторые свойства, поэтому при работе кевлара во влажных условиях его укрепляют и пропитывают.

Кевларовое волокно некрасиво, но это не важно, ведь его предназначение другое: не шить одежду.

В течение полтора лет мужчина совершал пробежки в бронежилете: повлияло ли это на его спортивные достижения?

Созданы искусственные мышечные волокна, из которых изготавливают бронежилеты.